Проект GD Subaru STI:

вторая часть, шорт блок со штрихами гуру моторостроения IAG.

За оформление и работу над статьей благодарим наших друзей, телеграм канал Субару Мята.

Подпишитесь, чтобы узнавать обо всем из мира Субару - первыми!

Subaru Мята - фотографии тюнинг авто

Свежие и стильные Субару в твоей ленте каждый день. Приколы с досок объявлений. Канал, созданный клубами Субару для Субаристов. https://dzen.ru/sti https://vk.com/subaru_mint https://instagram.com/subaru_mint Предложить пост: @post_mint Чат: @subaru_chat

Поехали!

В первой части нашей серии о создании двигателя для Project GD STI мы рассказали о половинках двигателей IAG Performance, которые мы используем, а также обо всех подготовительных работах и ЧПУ обработке по последнему слову техники. Мы чувствовали, что эта история была настолько убедительной, что заслуживала отдельной статьи. В этой части мы поговорим об остальных супер-крутых компонентах IAG, которые входят в нижнюю часть или же по простому - в шорт блок.

Для нашего двигателя был использован совершенно новый коленвал OEM 2017+. Коленвал 2017 года выпуска 12200AA430 усовершенствован по сравнению со старыми вариантами, поскольку он азотируется на заводе. Азотирование - это термообработка, проводимая в контролируемой среде, при которой азот и углерод проникают на поверхность металла и оставляют на поверхности тонкий сверхтвердый слой нитрата железа. Это значительно повышает износостойкость, коррозионную стойкость и усталостную прочность.

IAG утверждают, что стоковый коленвал рассчитан на мощность до 800 л.с. В отличие от других производителей, IAG не рекомендует строкерные коленвалы на EJ257, особенно для автомобилей, которые используются на треке. Поскольку у Subaru небольшой объем картера для их перемещения, у них возникают проблемы с контролем давления в картере, спросите любого, кто давно занимается моторами Субару. Вот почему на рынке представлено множество различных воздушно-масляных сепараторов и уловителей масла для двигателей Subaru! В IAG говорят, что строкерное колено усугубляет проблемы с давлением в картере, а у строкерных двигателей много проблем с контролем всех выбросов и потерь масла, даже с уловителями. Если подумать, мы сами много раз видели это с обычными длинноходными двигателями Subaru на треке.

IAG снимают фаски с масляных отверстий в коленчатом валу и балансируют валы. Мы попросили их отправить нам наш доработанный коленвал 430, а затем подвергли его криогенной обработке с помощью CTP Cryogenices, а затем обработали WPC. Как Крио, так и WPC повышают усталостную прочность. Крио дополнительно повышает прочность металла, поскольку является продолжением процесса термообработки, превращающего аустенит в мартенсит, а также обеспечивает более однородную зернистую структуру и снимает нагрузку на коленвал. Крио улучшает результат обработки WPC, делая поверхность более однородной. WPC - это секретный японский процесс обработки поверхности металла, который создает сверхтвердую и скользкую поверхность, которая уменьшает трение, улучшает износ и делает ее сверхпрочной против распространения трещин, что увеличивает срок службы детали. WPC и cryo совместимы с азотированием и работают вместе. Если вы посмотрите на нашу прошлую историю, мы используем WPC во многих наших сборках двигателей, а теперь начинаем широко использовать криообработку.

Что такое WPC?

WPC - это проверенный процесс, который уже много лет используется в гоночной и автомобильной промышленности. WPC - это не покрытие, это обработка, которая улучшает поверхность, чтобы уменьшить трение и укрепить детали двигателя.

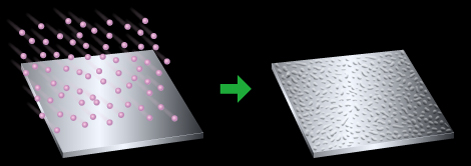

WPC достигает этого процесса путем обжига сверхтонких частиц по направлению к поверхности продукта с очень высокой скоростью. Возникающий в результате термический разряд постоянно изменяет поверхность, укрепляя структуру и создавая более твердый и долговечный конечный продукт.

WPC достигает этого процесса путем обжига сверхтонких частиц по направлению к поверхности продукта с очень высокой скоростью. Возникающий в результате термический разряд постоянно изменяет поверхность, укрепляя структуру и создавая более твердый и долговечный конечный продукт.

Для нашей сборки мы используем закрытые блоки IAG. IAG покупают совершенно новые половинки блока Subaru. Наши половинки были отправлены нам для криообработки компанией CTP Cryogenics, прежде чем вернуть их в IAG для сборки.

В корпусах IAG просверлены отверстия для 14-мм шпилек ARP 2000. Они также увеличены на 0,25 мм, чтобы устранить искажения, вызванные повышенным крутящим моментом шпилек и закрытым блоком. По тем же причинам основные выступы вкладышей также сверлят или шлифуют.

IAG обрабатывают пазы в деке для медных уплотнительных колец (о-рингов), чтобы улучшить прилегание прокладки ГБЦ. Преобразование в закрытый блок выполняется настолько точно, что вы даже не можете его особо увидеть! Блестящая атласная поверхность отверстий получена в результате обработки WPC. WPC и упрочнение гильз цилиндров в результате cryo обеспечат длительный срок службы всего мотора.

IAG использовали в нашем двигателе шатунные вкладыши ACL. После определения того, какой размер вкладышей использовать, они были отправлены нам для обработки WPC. WPC уменьшает трение опорной поверхности, а также увеличивает ее способность выдерживать нагрузки примерно на 20%!

Использовались упорные коренные вкладыши ACL. Они были обработаны из WPC, как и шатунные. Вы можете видеть атласную поверхность, которую WPC создает на вкладышах.

Основные вкладыши ACL также прошли обработку WPC. Вкладыши ACL имеют к триметаллический состав. Стальная опорная пластина покрыта слоем сплава свинца, олова и меди. Сплав этого слоя содержит больше олова и меди при меньшем количестве свинца, что делает его более твердым и способным выдерживать большие нагрузки. Затем наносится тонкий слой никеля, это разделительный слой для уменьшения гальванической коррозии. Наконец, наносится слой свинца, олова и меди. Этот сплав содержит больше свинца и меньше олова и меди, чтобы быть более мягким и податливым, а также способен впитывать грязь, а не размалывать ее в цапфе. Этот тип конструкции вкладыша может выдерживать значительно большую нагрузку, чем простой однослойный вкладыш.

Для нашей сборки использовались шатуны Calles Compstar IAG spec. Они изготовлены из стали Timken 4330V, которая представляет собой сверхпрочный сплав с высоким содержанием никеля, молибдена, хрома и ванадия. Они на 2 мм длиннее заводких для улучшения соотношения хода и длины шатуна. Это снижает пиковую скорость поршня и нагрузку на стенки цилиндра. Более длинный шатун также может улучшить тепловую и тепловую эффективность, хотя это трудно доказать на динамометрическом стенде.

В шатунах IAG spec используются болты ARP Custom Age 625, которые значительно отличаются от стандартных болтов ARP 2000. Это приятный штрих, который помогает сделать двигатель максимально пуленепробиваемым. Предел прочности при растяжении болта ARP 2000 составляет 22 596 нм, в то время как нестандартный болт Age 625 составляет 29 376 нм. Это хорошая страховка, если вы набираете обороты выше 8000 об / мин или неправильно переключаете передачи! 😁

Наш двигатель получил новейший поршень JE FSR IAG spec. JE производят эти поршни, но они были разработаны исключительно IAG и довольно уникальны. Поршни выкованы из сверхпрочного сплава с низким содержанием кремния 2618. Уникальной особенностью является то, что поршни IAG покрыты никелем. Никель - очень скользкая и жесткая поверхность, которая отлично защищает алюминий. Мы уже видели никелированные поршни в двухтактниках раньше, но это первый раз, когда мы видим, как они используются в автомобилестроении. IAG утверждает, что никель уменьшает износ юбки поршня и трение, уменьшает микросварку кольцевых канавок при высоком наддуве и обеспечивает некоторую защиту купола от нагрева и детонации. Кажется, что он также остается на месте лучше, чем керамические теплозащитные покрытия.

Область канавки поршневого кольца IAG имеет некоторые уникальные особенности. Поскольку известно, что Субару разрушают свои поршни в местах где сидят кольца, верхнее компрессионное кольцо расположено довольно далеко вниз, чтобы укрепить первый кольцевой участок. Канавка имеет 4 боковых газовых отверстия для улучшения уплотнения кольца, но их не так много, чтобы увеличить износ кольца, как это может быть у двигателя для дрэг-рейсинга. IAG отказывается от типичной канавки для выравнивания давления, которая есть у многих гоночных поршней, чтобы гарантировать, что посадка второго кольца также максимально плотная. Наконец, обратите внимание, что поршневой палец поднят довольно высоко, чтобы вместить более длинный шатун.

Перед вами - новейшая конструкция купола IAG на наших поршнях. Приподнятая центральная часть купола / тарелки шире и более плоская, чем в предыдущих конструкциях, а тарелка немного глубже для поддержания степени сжатия. Это помогает уменьшить отношение поверхности к объему верхней части поршня и уменьшает количество тепла, которое поглощает поршень. IAG обнаружили, что это помогает мотору на треке, при длительном использовании. Никелирование также помогает защитить верхнюю часть поршня от нагрева.

Юбки поршня используют все преимущества термического анализа JE и усовершенствованных профилей юбки, которые обеспечивают плотные зазоры между поршнем и стенкой для минимального износа и детонации даже при более высоком коэффициенте расширения ковки 2618 по сравнению с заэвтектическим литьем с высоким содержанием кремния. Шток поршня может иметь очень узкие зазоры из-за низкого расширения сплава, но он хрупкий и подвержен растрескиванию, что приводит ко многим типичным поломкам двигателя Subaru. Поршни IAG также имеют сухое пленочное смазочное покрытие, которое дополнительно снижает трение и износ. Непокрытая часть в нижней части юбки представляет собой площадку для измерения поршня для расчета зазора между поршнем и стенкой.

Ковка JE FSR представляет собой некий распорный тип поршня, в котором весь купол опирается на выступающие контрфорсы. Это придает легкому поршню с такой юбкой гораздо большую прочность, чем с обычная конструкций юбки. Теперь выступы пальцев могут располагаться очень близко друг к другу, поэтому поршневой палец может быть короче и легче с меньшим изгибным усилием.

Поскольку наш двигатель является турбомотором с высоким наддувом, IAG отказалась от легкого поршневого пальца из инструментальной стали с коническими стенками, который обычно используется в атмосферных двигателях, и вместо этого использует поршневой палец из толстостенного сплава H13. Тонкостенные поршневые пальцы могут изгибаться, захватывать и вращать втулку на маленьком конце шатуна, что приводит к поломке шатуна. Поршневой палец был обработан крио и WPC.

Кольца низкого натяжения с компрессионными кольцами толщиной 1,1 мм. Верхнее кольцо азотировано для длительного износа, а второе кольцо имеет профиль Napier для хорошей герметизации и быстрой притирки. Масляные кольца имеют длину 1,8 мм и также имеют низкое натяжение для минимального трения. Мы обработали кольца методом крио и WPC для еще меньшего трения и увеличения срока службы. В других приложениях мы обнаружили, что это увеличивает срок службы кольца как минимум на 30%, а иногда и на 100%! Единственным недостатком является то, что иногда обработанные кольца требуют немного больше времени для обкатки.

IAG использует болты и шпильки корпуса ARP 2000 на своих двигателях. Мы обработали наши шпильки и болты с помощью WPC и cryo, что оставляет эту атласную отделку.

Шпильки корпуса IAG ARP 2000 14 мм держат гораздо больший крутящий момент при более высоких нагрузках на зажим, чем болты OEM, поэтому очень важно затягивать блоки с этими шпильками с более высоким крутящим моментом с помощью вращающих пластин и выравнивать отверстия / затачивать отверстия коренных вкладышей, поскольку тонкие половинки блока Subaru достаточно хлипкие. Это фото было сделан до WPC и cryo.

Наша нижняя часть мотора IAG будет чертовски сильной и устранит ахиллесову пяту, которая положила наш родной двигатель. Мы с нетерпением ждем сборки и настройки без малейшего страха. Оставайтесь с нами, в нашей следующей статье мы рассмотрим, что входит в потрясающие головки цилиндров IAG, которые мы будем использовать для нашей сборки!

Вложения

Последнее редактирование: